روش جوش سر به سر میلگرد ( فورجینگ)

تکنولوژی فورجینگ سر به سر آرماتوردر سال 1952 میلادی و در صنعت حمل و نقل ریلی ابداع و توسعه یافت. با گسترش روز افزون ساخت و ساز و توسعه شهرها و بلند مرتبه سازی، موضوع مقاوم سازی و استحکام بنا ها به منظور حفظ جان و سرمایه ساکنین مورد توجه قرار گرفت و این تکنولوژی با توجه به ضریب ایمنی بالا و نیز کاهش هزینه ها وارد صنعت ساخت گردید.

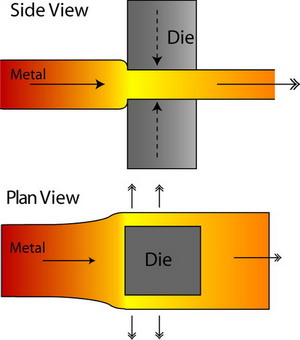

در روش فورج، قطعه ی اولیه که لقمه نامیده می شود در میان دو نیمه ی قالب قرار می گیرد و نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه ی گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد و فلز اضافی به حفره ی فلاش وارد می شود که بعدا از قطعه جدا می شود و دور ریز قطعه ی فورج شده محسوب می گردد.

پروسه ی فورج معمولا به صورت گرم انجام می گیرد و هر فلزی میزان حرارت مشخصی برای فورج شدن دارد. در روش فورج قطعه ی گداخته شده در کوره که به حرارت مشخص رسیده باشد را در قالب می گذارند که بر اثر فشار، فرم قالب را به خود بگیرد.

قطعات فورج شده نسبت به روش های دیگر تولیدی از استحکام و خواص مکانیکی عالی تری برخوردار می باشند. اکثر فلزات، قابلیت آهنگری و فورج شدن را دارا هستند. فلزاتی مانند فولادهای آلیاژی و فولادهای کربنی و آلومینیوم و آلیاژهای آن، برنج، مس و آلیاژهای آن ها و... برای فورج مناسب می باشند.

قالب های فورج برای فرم دهی و شکل دهی فلزات در تولید انبوه استفاده می شود که گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت می گیرد. قالب های فورج به دو دسته تقسیم می شوند:

1) قالب های بسته فورج (Impression Die forging)

2) قالب های باز فورج (آزاد) (Open Die forging)

در روش فورج با قالب بسته ی گرم، قطعه ی کار (لقمه) بین دو نیمه قالب قرار می گیرد و بر اثر نیروی فشاری یا ضربه ای پرس های هیدرولیکی یا مکانیکی و یا چکش های سقوطی، فرم قالب را به خود می گیرد. برای ساخت این قالب های فورج، از فولادهای گرم کار که دارای چقرمگی و استحکام تسلیم بالایی باشند استفاده می کنند. گاهی بر اساس شکل و نوع قطعه برای رسیدن به فرم نهایی از چندین قالب و چند مرحله فورج کاری استفاده می شود، زیرا با یک عمل پرس کاری، تولید قطعه کامل میسر نخواهد بود و قطعه ی کار به مرور و طی چند مرحله باید شکل نهایی را کسب نماید.

در روش فورج با قالب های باز، قالب ها دارای فرم و شکل ساده ای می باشند و گاهی قالب ها صرفا دو سطح تخت و مسطح می باشند که در عملیات فورج، قطعه ی کار بین دو سطح قالب چرخانده می شود تا نیروی فشاری پرس، آن را به شکل لازم در بیاورد. در این روش، قطعات بزرگ که بیش از 150 تن وزن دارند قابل تغییر شکل می باشند. از روش فورج غلطکی نیز استفاده شایان می شود. در این روش، یک سوراخ در یک ورق نازک و مدور فلزی می شود و بعد از نورد کردن یا حتی فشردن و ضربه زدن، یک حلقه با ارتفاع کم تر و قطر بیش تر به دست می آید و این شیوه، ترکیبی از دو روش نورد و فورج است و با این پروسه، رینگ هایی بین 0.5 گرم تا 180 تن تولید می شود.

در روش فورج کاری سرد، عملیات تولیدی به صورت سرد انجام می گیرد که شامل خم کاری، کشش، کله زنی، نقش زنی و اکستروژن، پیچ زنی می شود که در این روش به نیروی بالاتری نسبت به فورج گرم احتیاج است. دقت ابعاد قطعات تولید شده با روش فورج سرد، بیش تر می باشد.

این روش نسبت به روشهای متداول و مرسوم فعلی اتصال جوش لب به لب روی هم و نیز روش استفاده از اتصالات مکانیکی از مزایای بیشتری برخوردار می باشد . اتصالی با استحکام بالاتر , سرعت اجرایی بیشتر , اقتصادی تر از مزایای مهم این روش با کاربری در پروژه های سد سازی ، پل سازی ، سازه های بتنی ، مترو و... می باشد .

مزایای روش جوشکاری فورجینگ سر به سر میلگردها:

- مقاوم سازی سازه های بتنی در برابر زلزله.

- صرفه جویی تا 30 درصدی در مصرف میلگرد .

- کاهش نسبت فولاد به بتن و تراکم در یک سطح مقطع .

- یکپارچه شدن آرماتور و استحکام و تحمل بیشتر در بتن .

- اتصال میلگرد های غیرقابل مصرف ( پرت ) به یکدیگر و استفاده مجدد از آنها .

- کاهش وزن سازه و بالا رفتن مقاومت در زلزله .

- کاهش و جبران اشتباهات انسانی در طول کار .

- امکان انجام ویبره بهتر بتن و درگیری بیشتر بتن با میلگرد به علت کاهش تراکم .

- دارای تائیدیه فنی از مرکز تحقیقات ساختمان و مسکن .